خم کاری میلگرد، آن نقطه ی ظریف و تعیین کننده ای است که نقشه را به واقعیت سازه وصل می کند. جایی که یک میله ی ساده فولادی، با انحنایی حساب شده به عضوی از اسکلت بتن آرمه تبدیل می شود؛ عضوی که اگر درست شکل بگیرد، نیروها را آرام و مطمئن از مسیری امن عبور می دهد و اگر بد خم شود، می تواند گره ای پنهان در دل سازه بیندازد؛ گره ای که شاید سال ها بعد خودش را به شکل ترک، خردشدگی یا کاهش تاب آوری نشان دهد. ارزش خم کاری، فقط در تغییر شکل میلگرد نیست؛ در ساختن هندسه ی درستِ مقاومت است: خاموت هایی که برش را مهار می کنند، قلاب هایی که گیرایی را کامل می کنند، و خم هایی که میلگرد را در جای درستش می نشانند تا بتن و فولاد با هم یک زبان مشترک پیدا کنند.

ضوابط خمکاری میلگرد کمک می کند شعاع و زاویه خم دقیق و مطابق استاندارد انتخاب شود تا میلگرد در اجرا دچار ترک خوردگی یا افت مقاومت نشود.

خم کاری میلگرد چیست؟

خم کاری میلگرد یعنی ایجاد تغییر شکل کنترل شده در میلگرد، بدون آن که پیوستگی و ظرفیت مکانیکی آن به طور معنادار آسیب ببیند. در عمل، این تغییر شکل معمولاً به صورت خم های زاویه دار یا قوس دار انجام می شود تا میلگرد مطابق نقشه های اجرایی، در محل هایی مثل خاموت ها، سنجاقی ها، رکابی ها، قلاب ها، میلگردهای U شکل یا L شکل و انواع ادکا و تقویتی ها قابل استفاده باشد. نکته ی کلیدی در همین کنترل شده بودن است؛ خم کاری خوب، خم کاری ای است که شعاع خم، زاویه و محل خم با نقشه و آیین نامه هم خوان باشد و در عین حال از ایجاد ترک های ریز، لهیدگی، گردن شدگی، شکست ترد یا آسیب به آج جلوگیری کند.

خم کاری را نباید با تا کردن یا شکستن با فشار زیاد اشتباه گرفت. اگر نیرو به شکل ناموزون و با ابزار نامناسب وارد شود، فولاد ممکن است در سطح بیرونی خم، دچار کشیدگی بیش از حد شود و در سطح داخلی خم، لهیدگی و چین خوردگی رخ دهد. چنین میلگردی شاید از دور سالم به نظر برسد، اما در حقیقت بخشی از توان شکل پذیری و مقاومتش را از دست داده و دیگر آن قطعه ی قابل اعتمادِ سازه نیست.

کاربردهای اصلی در صنعت ساختمان

در ساختمان بتن آرمه، خم کاری یک عملیات تزئینی یا فرعی نیست؛ هسته ی اجرایی بسیاری از جزئیات سازه ای است. خاموت های ستون و تیر، با همین خم ها شکل می گیرند تا برش را مهار کنند و محصورشدگی بتن در ناحیه های بحرانی را افزایش دهند. قلاب های انتهایی، نقش گیرایی دارند و مانع لغزش میلگرد در بتن می شوند؛ مخصوصاً در جایی که طول مهاری محدود است یا نیروهای سیکلی و لرزه ای مطرح اند. رکابی ها، سنجاقی ها و اشکال مختلف تقویتی، به واسطه خم کاری، در گره های سازه ای جا می افتند؛ همان نقاطی که تراکم میلگرد بالاست و اجرای درست، به اندازه طراحی مهم می شود.

در فونداسیون ها، خم کاری کمک می کند میلگردها حول گوشه ها و تغییر مسیرها، پیوستگی مناسب پیدا کنند. در دیوارهای برشی و ناحیه های مرزی، شکل و قلاب خاموت ها تعیین می کند محصورشدگی چگونه اتفاق می افتد. حتی در پروژه هایی که بخشی از آرماتوربندی در کارخانه انجام می شود، کیفیت خم کاری، مستقیم به سرعت اجرا، کاهش پرت، نظم کارگاه و کاهش خطای انسانی گره می خورد.

مزایای استفاده از میلگرد خم کاری شده

مهم ترین مزیت میلگرد خم کاری شده، این است که سازه را از ایده به اتصال واقعی می رساند. در یک سازه ی خوب، نیروها مسیرهای روشن دارند؛ خم کاری دقیق کمک می کند این مسیرها قطع نشوند. وقتی خاموت ها با زاویه و شعاع درست خم می شوند، در جای خود می نشینند، کاور بتن حفظ می شود و تراکم آرماتور قابل کنترل می ماند. نتیجه، یک شبکه ی آرماتوربندی تمیزتر و قابل بازرسی تر است؛ چیزی که هم مهندس ناظر می خواهد و هم پیمانکار برای کاهش دوباره کاری به آن نیاز دارد.

از نظر اقتصادی هم خم کاری اصولی، پرت را کم می کند. میلگردی که بارها در کارگاه اصلاح شود، هم زمان را می سوزاند و هم کیفیت را. ضمن آن که خم کاری صحیح، به کاهش ریسک شکست های موضعی در هنگام اجرا کمک می کند؛ مثل ترک خوردن میلگرد هنگام خم مجدد یا شکستن خاموت در حین بستن. در پروژه هایی که بخشی از خم کاری به صورت پیش ساخته و طبق لیستوفر انجام می شود، خروجی استاندارد باعث می شود نصب سریع تر و خطا کمتر شود و در نهایت، کیفیت بتن ریزی در قطعات متراکم مثل ستون ها بهتر از آب دربیاید.

برای برآورد هزینه آرماتوربندی و برنامه ریزی خرید، پیگیری قیمت روزانه میلگرد در کنار میزان پرت و تعداد خم ها ضروری است.

انواع روش های خم کاری میلگرد

خم کاری دستی

خم کاری دستی، قدیمی ترین و در عین حال رایج ترین روش در کارگاه های کوچک یا پروژه هایی با حجم کم است. این روش معمولاً با اهرم، گیره، صفحه خم و ابزارهای ساده انجام می شود. مزیت اصلی اش انعطاف پذیری است؛ در شرایطی که برق یا دستگاه در دسترس نیست، یا تنها چند قطعه نیاز به اصلاح سریع دارند، خم کاری دستی کار را راه می اندازد. اما این روش، به شدت به مهارت اپراتور وابسته است و اگر کنترل کافی نباشد، خطاهای زاویه، تغییر شکل غیر یکنواخت و آسیب به آج میلگرد بسیار محتمل می شود.

در خم کاری دستی، مسئله فقط نیرو نیست؛ مسئله تکرارپذیری است. وقتی ده ها یا صدها خاموت باید با یک اندازه و یک زاویه تولید شود، دست انسان به تنهایی نمی تواند کیفیت یکسان را تضمین کند. همین نوسان کیفیت، در نهایت خودش را در سختی نصب، برهم خوردن کاور، جابه جایی شبکه میلگرد و حتی کاهش کیفیت بتن ریزی نشان می دهد.

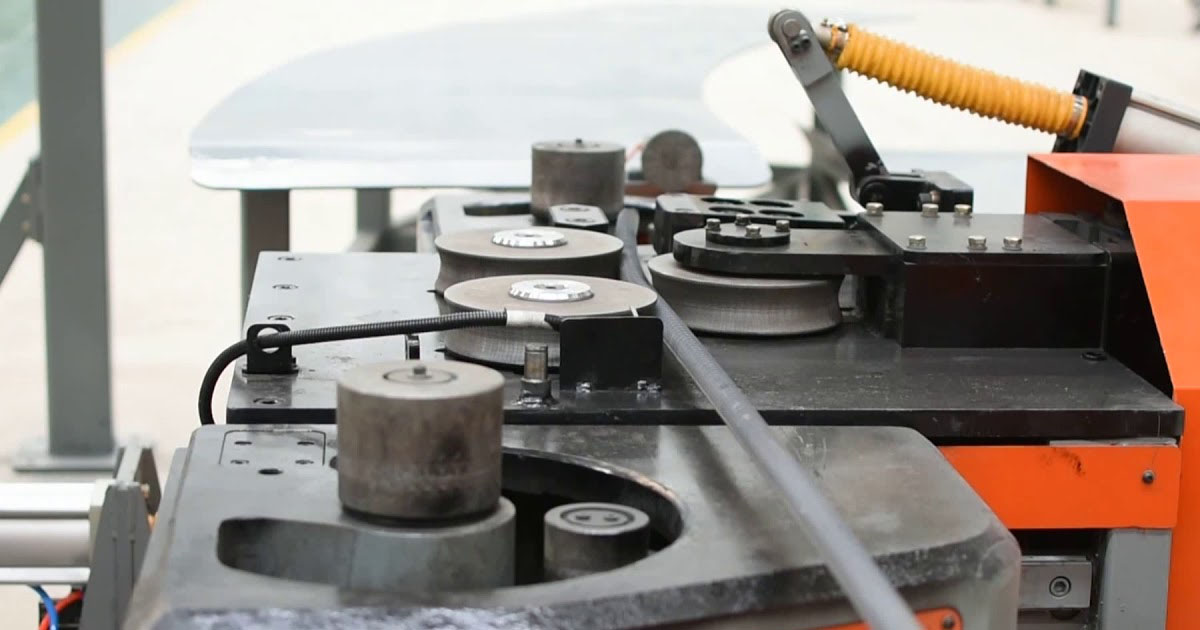

خم کاری با دستگاه مکانیکی

دستگاه های مکانیکی، خم کاری را از حالت مهارت فردی به سمت فرآیند قابل کنترل می برند. در این روش، میلگرد با کمک اجزایی مثل رولر، پین خم، صفحه چرخان یا بازوی مکانیکی، در زاویه تعیین شده خم می شود. خروجی، از نظر زاویه و شعاع، معمولاً دقیق تر و یکنواخت تر از حالت دستی است و سرعت تولید هم بالاتر می رود؛ به خصوص در تولید خاموت و قطعات تکراری.

با این حال، دستگاه مکانیکی هم اگر تنظیم نباشد، می تواند خطا تولید کند. اشتباه در تنظیم پین ها، ساییدگی قطعات، لق شدن اتصالات یا کالیبراسیون نادرست، باعث می شود زاویه ها کم یا زیاد شوند و شعاع خم از حد مجاز خارج شود. تفاوتش با خم کاری دستی این است که این جا خطا سیستماتیک می شود: یعنی اگر دستگاه غلط تنظیم شده باشد، یک باره تعداد زیادی قطعه غلط تولید می شود. پس کنترل کیفی در این روش باید جدی تر و مداوم تر باشد.

خم کاری CNC یا اتوماتیک

در پروژه های بزرگ و کارخانه های آرماتوربندی، خم کاری CNC یا اتوماتیک، به معنای واقعی کلمه یک مزیت رقابتی است. این سیستم ها بر اساس برنامه، طول ها را اندازه می گیرند، برش می زنند و خم های دقیق ایجاد می کنند؛ با تکرارپذیری بالا و خطای کم. وقتی نقشه ها درست به داده تبدیل می شوند، خروجی همخوان با لیستوفر است و سرعت تولید، نظم انبارش و سرعت نصب در کارگاه به شکل محسوسی بهتر می شود.

CNC صرفاً سرعت نیست؛ کیفیت هم هست. در خم های پی درپی، مثل خاموت های چندضلعی یا قطعات پیچیده تر، یکنواختی زاویه ها اهمیت زیادی دارد. همچنین در کنترل پرت، CNC کمک می کند برش ها بهینه شوند و طول های مصرفی بهتر مدیریت شوند. البته این روش نیازمند اپراتور ماهر، نگهداری منظم و کنترل دقیق ورودی هاست؛ اگر قطر میلگرد، نوع فولاد یا تنظیمات دستگاه درست نباشد، خروجی هم می تواند از استاندارد فاصله بگیرد.

مقایسه بین روش های مختلف خم کاری

اگر بخواهیم بدون شعار مقایسه کنیم، خم کاری دستی مناسب کارهای کم حجم و اصلاحات سریع است، اما در تکرارپذیری و دقت محدودیت دارد. دستگاه های مکانیکی تعادل خوبی بین هزینه و سرعت ایجاد می کنند و برای کارگاه های متوسط و پروژه های شهری گزینه ای رایج اند. CNC و اتوماتیک، انتخاب پروژه های بزرگ و تولید صنعتی است؛ جایی که حجم کار بالاست و مدیریت کیفیت و سرعت تولید اهمیت حیاتی دارد.

اما یک نکته در همه روش ها مشترک است: روش بهتر، همیشه آنی نیست که مدرن تر است؛ روش بهتر آنی است که متناسب با حجم پروژه، نوع قطعات، حساسیت سازه ای، الزامات آیین نامه ای و ظرفیت کنترل کیفیت انتخاب شود. گاهی در یک پروژه، ترکیب روش ها بهترین نتیجه را می دهد: تولید اصلی در کارخانه با CNC و اصلاح های جزئی در کارگاه، البته با رعایت اصول و ممنوعیت هایی مثل خم مجددِ غیرمجاز.

استانداردها و نکات فنی در خم کاری میلگرد

شعاع خم و زاویه مناسب

شعاع خم، همان مرز باریک میان خم سالم و خم آسیب زننده است. وقتی شعاع خم خیلی کوچک انتخاب شود، الیاف بیرونی فولاد بیش از حد کشیده می شود و احتمال ترک های ریز و شکست ترد بالا می رود. از آن طرف، شعاع خیلی بزرگ ممکن است باعث شود قطعه با نقشه همخوان نباشد یا در شبکه آرماتور جا نگیرد. بنابراین شعاع باید به گونه ای انتخاب شود که هم استاندارد باشد و هم اجرایی.

زاویه هم داستان خودش را دارد. یک خاموت که قرار است دقیقاً زاویه مشخصی داشته باشد، اگر چند درجه خطا داشته باشد، شاید در نگاه اول مسئله ای نباشد؛ اما وقتی تعداد خاموت ها زیاد است، جمع این خطاها باعث می شود میلگردها از محور خود خارج شوند، کاور کم شود یا آرماتورها به قالب بچسبند. نتیجه، کاهش دوام و احتمال خوردگی در آینده است. خم کاری خوب، زاویه را تقریباً نمی زند؛ درست می زند، و بعد با کنترل کیفی مطمئن می شود که درست مانده است.

ضوابط آیین نامه ای مربوط به خم کاری

آیین نامه ها معمولاً درباره حداقل قطر خم، شکل قلاب ها، طول های لازم برای گیرایی و نیز محدودیت های مربوط به خم مجدد یا اصلاح میلگرد صحبت می کنند. فلسفه این ضوابط ساده است: میلگرد باید بعد از خم کاری، هنوز ظرفیت شکل پذیری و مقاومت مورد انتظار را داشته باشد و اتصالش با بتن دچار ضعف نشود. قلاب ها و خم های استاندارد، فقط برای جا افتادن در قالب نیستند؛ برای عملکرد سازه ای هستند، به خصوص در شرایط لرزه ای که نیروها رفت و برگشتی اند و جزئیات آرماتوربندی تعیین کننده می شود.

در عمل، رعایت آیین نامه یعنی این که خم ها با شعاع مجاز انجام شود، قلاب ها با شکل صحیح ساخته شوند، از ایجاد تمرکز تنش جلوگیری شود و میلگرد در نقاط حساس به شکلی خم نشود که خاصیت مکانیکی اش تضعیف گردد. همچنین رعایت مقررات ملی ساختمان و دستورالعمل های اجرایی پروژه، کمک می کند فرآیند خم کاری از حالت سلیقه ای خارج شود و زبان مشترکی بین طراح، ناظر و مجری شکل بگیرد.

محدودیت ها و خطرات خم کاری نادرست

خم کاری نادرست فقط بدشکل شدن نیست؛ یک آسیب پنهان به ماده است. اگر میلگرد با ضربه، حرارت کنترل نشده یا ابزار نامناسب خم شود، ممکن است ترک های ریز در سطح بیرونی خم ایجاد شود. این ترک ها زیر بتن پنهان می شوند و سال ها بعد با خوردگی و کاهش سطح مؤثر میلگرد، مشکل را عمیق تر می کنند. آسیب به آج هم مسئله دیگری است؛ آج ها برای چسبندگی اند و له شدن یا ساییده شدن آن ها می تواند گیرایی را کاهش دهد.

یکی دیگر از خطرات، خم مجدد و بازکردن خم هاست. میلگردی که یک بار خم شده و دوباره باز و خم می شود، معمولاً بخشی از قابلیت تغییر شکلش را از دست می دهد؛ به خصوص اگر این کار بدون کنترل و خارج از دستورالعمل انجام شود. در پروژه های حساس، اصلاح های بی قاعده می تواند به نقطه ضعف سازه تبدیل شود. خم کاری اصولی یعنی از ابتدا درست انجام دادن، نه این که با چند بار اصلاح، قطعه را شبیه نقشه کنیم.

تجهیزات مورد استفاده در خم کاری میلگرد

معرفی دستگاه های خم کن دستی و برقی

در ساده ترین حالت، خم کن دستی شامل یک صفحه یا گیره و یک اهرم است که با کمک آن میلگرد دور یک پین خم می شود. این ابزارها برای قطرهای کم و حجم پایین مناسب اند. در سطح بالاتر، دستگاه های خم کن برقی یا مکانیکی قرار دارند که با موتور و سیستم انتقال نیرو، صفحه خم را می چرخانند و میلگرد را در زاویه دلخواه شکل می دهند. برخی مدل ها امکان تنظیم زاویه دقیق و تکرار سریع را فراهم می کنند و برای تولید خاموت و قطعات تکراری بسیار کارآمدند.

در انتخاب دستگاه، فقط قدرت موتور مهم نیست؛ کیفیت ساخت، دقت تنظیمات، امکان تعویض و تنظیم پین ها، و سازگاری با قطرهای مختلف میلگرد اهمیت دارد. دستگاهی که در ظاهر قدرتمند است اما دقت ندارد، در پروژه هزینه را پنهان بالا می برد: با پرت بیشتر، دوباره کاری، و توقف های پی درپی برای اصلاح.

ابزارهای کمکی و ایمنی

کنار دستگاه اصلی، ابزارهایی هستند که کیفیت و ایمنی را بالا می برند. متر و شابلون های زاویه، برای کنترل ابعاد ضروری اند. گیره ها و میز کار محکم، باعث می شوند میلگرد در حین خم کاری نلغزد و زاویه دقیق تر به دست بیاید. ابزارهای برش استاندارد هم مهم اند، چون برش نامناسب می تواند انتهای میلگرد را پلیسه دار کند و هم خطر جراحت ایجاد کند و هم در اجرای قلاب ها اختلال بسازد.

از نظر ایمنی، محافظ های دستگاه، کلید قطع اضطراری، پوشش مناسب بخش های متحرک و نظم محیط کارگاه اهمیت دارد. خیلی از حادثه ها نه به خاطر پیچیدگی کار، بلکه به خاطر بی نظمی و اعتماد بیش از حد به عادت رخ می دهد. خم کاری با میلگرد سروکار دارد؛ با قطعه ای سخت و سرسخت که اگر خطا کنی، به سرعت نشان می دهد.

نحوه نگهداری و کالیبراسیون دستگاه ها

هر دستگاه خم کن، اگر درست نگهداری نشود، به مرور دقتش را از دست می دهد. لق شدن پین ها، ساییدگی رولرها، کاهش دقت زاویه، و حتی تغییر شکل صفحه خم، می تواند خروجی را از استاندارد دور کند. نگهداری یعنی روانکاری به موقع، بررسی اتصالات، کنترل قطعات مصرفی و تعویض آن ها قبل از آن که خرابی به کیفیت خروجی ضربه بزند.

کالیبراسیون هم یعنی اطمینان از این که زاویه ای که دستگاه نشان می دهد، همان زاویه ای است که تولید می کند. بهترین کار، داشتن قطعه نمونه و کنترل دوره ای است؛ چون حتی دستگاه های دقیق هم در اثر استفاده سنگین، تغییرات کوچک پیدا می کنند. این تغییرات کوچک، در مقیاس پروژه بزرگ، می تواند به اختلاف های بزرگ تبدیل شود.

نکات ایمنی در هنگام خم کاری میلگرد

خطرات رایج در خم کاری

خطر اصلی خم کاری، ترکیب نیرو و لبه های تیز است. میلگرد می تواند در لحظه رها شود، فنر کند، یا در حین خم کاری از جای خود بپرد. بریدگی با پلیسه، ضربه به دست و صورت، گیر کردن لباس یا دست در بخش های متحرک دستگاه، و آسیب های ناشی از جابه جایی میلگردهای سنگین، جزو خطرات رایج اند. علاوه بر آن، محیط کارگاهی شلوغ و لغزنده، احتمال حادثه را چند برابر می کند.

حتی اگر حادثه ای رخ ندهد، فشارهای تکراری و نامناسب به بدن اپراتور می تواند آسیب های اسکلتی-عضلانی ایجاد کند. خم کاری دستی به خصوص اگر طولانی و سنگین باشد، باید با رعایت اصول ارگونومی انجام شود، وگرنه نیروی انسانی را فرسوده می کند و کیفیت را هم پایین می آورد.

تجهیزات حفاظت فردی مورد نیاز

تجهیزات حفاظت فردی در خم کاری، زینت نیست؛ مرز سلامت است. دستکش مناسب برای جلوگیری از بریدگی و سایش لازم است، اما باید طوری باشد که در بخش های متحرک گیر نکند. عینک ایمنی برای محافظت از چشم در برابر براده، پلیسه یا پرتاب احتمالی ضروری است. کفش ایمنی از آسیب های ناشی از افتادن میلگرد جلوگیری می کند و لباس کار مناسب، ریسک گیرکردن را کم می کند. در محیط های پر سر و صدا یا دستگاه های خاص، محافظ شنوایی هم می تواند منطقی باشد.

در نهایت، بهترین تجهیز، عادت درست است. هیچ تجهیزی جای رعایت فاصله امن، تمرکز در لحظه خم، و خاموش کردن دستگاه هنگام تنظیم را نمی گیرد.

اصول ایمنی در محل کارگاه

ایمنی در کارگاه یعنی مسیر حرکت مشخص، فضای کافی برای چرخش میلگرد، نور مناسب، کف غیرلغزنده و انبارش درست میلگردها. میلگردها باید طوری چیده شوند که سر آزادشان به مسیر رفت وآمد وارد نشود. دستگاه باید روی سطح محکم نصب باشد و اطرافش از ابزار پراکنده خالی باشد. در کارگاه هایی که چند نفر همزمان کار می کنند، هماهنگی و علامت دهی ساده می تواند جلوی حادثه های جدی را بگیرد.

همچنین باید برای شرایط اضطراری آماده بود: دسترسی به کلید قطع اضطراری، آشنایی اپراتورها با خاموش کردن دستگاه، و داشتن جعبه کمک های اولیه و مسیر دسترسی سریع، جزو حداقل های یک کارگاه حرفه ای است.

مراحل اجرای خم کاری میلگرد به صورت گام به گام

آماده سازی میلگرد

قبل از خم کاری، میلگرد باید از نظر سلامت ظاهری بررسی شود. زنگ زدگی شدید، ترک های سطحی، خمیدگی های نامعمول یا آسیب های مکانیکی می تواند روی نتیجه اثر بگذارد. سپس طول های مورد نیاز طبق نقشه و لیستوفر برداشت می شود. اندازه گیری دقیق، پایه ی کل کار است؛ چون بسیاری از خطاها نه در خود خم، بلکه در اشتباه طول شروع می شوند. علامت گذاری محل خم هم باید واضح و دقیق باشد تا خم در نقطه درست انجام شود و ابعاد قطعه در نهایت درست از آب دربیاید.

اگر پروژه استاندارد است و حجم بالاست، داشتن شابلون یا الگوی ثابت برای قطعات پرتکرار، کیفیت را بالا می برد و سرعت را هم بیشتر می کند. در کارگاهی که همه چیز به حافظه افراد تکیه دارد، خطا طبیعی می شود.

انتخاب روش خم کاری

انتخاب روش، باید با توجه به قطر میلگرد، تعداد قطعات، پیچیدگی شکل و امکانات کارگاه انجام شود. برای چند قطعه ساده، خم کاری دستی ممکن است کافی باشد. اما برای خاموت های زیاد یا قطرهای بالاتر، روش دستی هم کند است و هم ریسک خطا را بالا می برد. در این حالت، دستگاه مکانیکی یا برقی به صرفه تر و مطمئن تر است. اگر پروژه به تولید انبوه و سرعت بالا نیاز دارد، یا شکل ها پیچیده است، CNC می تواند بهترین انتخاب باشد؛ به شرط آن که داده های ورودی درست و کنترل کیفیت فعال باشد.

همیشه باید یادمان باشد که انتخاب روش، بخشی از تضمین کیفیت است. اگر با ابزار نامناسب به سراغ میلگرد قطور بروید، نتیجه می تواند چیزی بین دوباره کاری و شکست میلگرد باشد؛ و هیچ کدام در پروژه ی جدی قابل قبول نیست.

اجرای خم کاری طبق نقشه

اجرای خم کاری باید دقیقاً مطابق جزئیات نقشه انجام شود: زاویه ها، شعاع ها، طول شاخه ها و شکل قلاب ها. در این مرحله، سرعت نباید جای دقت را بگیرد. اپراتور باید میلگرد را درست در موقعیت خم قرار دهد، از لغزش جلوگیری کند و خم را یکنواخت انجام دهد. خم ناگهانی و با ضربه، حتی اگر در لحظه نتیجه بدهد، در کیفیت فولاد اثر می گذارد و احتمال آسیب را بالا می برد.

در خم های پی درپی، ترتیب خم ها اهمیت پیدا می کند. گاهی اگر خم ها با ترتیب اشتباه انجام شوند، قطعه دیگر در دستگاه به درستی جا نمی گیرد یا ابعاد نهایی به هم می ریزد. کار حرفه ای یعنی از ابتدا مسیر ساخت قطعه مشخص باشد، نه این که در میانه کار با آزمون و خطا به شکل نهایی برسیم.

کنترل نهایی و بازرسی کیفی

قطعه خم کاری شده باید از نظر ابعاد، زاویه، راستای شاخه ها و سلامت سطح بررسی شود. اگر خاموت تولید می شود، بسته ای از خاموت ها باید هم خوان و یک دست باشد؛ اختلاف های زیاد نشان می دهد یا ابزار تنظیم نیست یا روش اجرا ثابت نیست. بررسی آسیب های ظاهری مثل ترک های سطحی، لهیدگی شدید، شکست آج یا تغییر شکل غیرمعمول هم ضروری است. اگر قطعه طبق کنترل کیفی رد می شود، باید علت پیدا شود؛ چون دور ریختن قطعه درمان نیست، فقط پاک کردن صورت مسئله است.

کنترل کیفی خوب، جلوی تبدیل شدن خطای کوچک به بحران بزرگ را می گیرد. یک خاموت اشتباه شاید یک جا مشکل ایجاد کند، اما صد خاموت اشتباه یعنی گرهی در برنامه زمان بندی و هزینه و کیفیت. بازرسی دقیق، در نهایت به نفع همه است: مجری، ناظر و مالک.

سوالات متداول

خم کاری میلگرد تا چه حد می تواند به مقاومت آن آسیب بزند؟

اگر خم کاری با شعاع مناسب، ابزار درست و بدون ضربه یا حرارت نامطمئن انجام شود، میلگرد معمولاً عملکرد مورد انتظار را حفظ می کند. آسیب زمانی جدی می شود که شعاع خم خیلی کوچک باشد، خم ناگهانی و خشن انجام شود یا میلگرد چند بار باز و بسته شود.

کدام روش خم کاری برای کارگاه های ساختمانی معمول تر است؟

در کارگاه های معمول، ترکیبی از خم کاری دستی و دستگاه های مکانیکی/برقی دیده می شود. برای حجم بالا و قطعات تکراری، دستگاه مکانیکی یا برقی انتخاب منطقی تری است.

خم کاری CNC فقط برای کارخانه هاست؟

اغلب در کارخانه ها و پروژه های بزرگ استفاده می شود، چون هزینه اولیه و نیاز به نگهداری دارد. اما هرجا حجم تولید بالا و کنترل کیفیت دقیق مهم باشد، CNC می تواند توجیه داشته باشد.

علت شکست میلگرد هنگام خم کاری چیست؟

دلایل رایج شامل شعاع خم نامناسب، کیفیت پایین یا نامتناسب بودن میلگرد، وارد کردن ضربه، تنظیم نبودن دستگاه، یا خم کاری مجدد و خستگی موضعی فولاد است.

چطور می شود کیفیت خم کاری را سریع در کارگاه ارزیابی کرد؟

با کنترل زاویه و ابعاد با شابلون/متر، بررسی یک دستی سری قطعات، و نگاه دقیق به سطح بیرونی خم برای ترک های ریز، لهیدگی و آسیب آج. همچنین تطابق با نقشه و جزئیات اجرایی معیار اصلی است.